Изобретение относится к гидрометаллургической переработке золотосодержащих упорных руд и техногенного минерального сырья и предназначено для извлечения золота из них. Способ заключается в том, что штабель из упорной руды одновременно или в виде смеси орошают раствором, содержащим комплексообразователь для золота, и раствором, подвергнутым обработке в фотоэлектрохимическом реакторе. Полученные продуктивные растворы направляют на сорбцию, часть маточных обеззолоченных растворов реактивируют электролизом, доукрепляют комплексообразователем, кондиционируют pH и подают на орошение штабеля параллельно или в виде смеси с раствором, подвергнутым обработке в фотоэлектрохимическом реакторе. Техническим результатом является повышение эффективности способа за счет сокращения расхода комплексообразователя и щелочей и повышения извлечения дисперсного и инкапсулированного золота. 3 ил., 1 табл., 1 пр.

Рисунки к патенту РФ 2580356

Изобретение относится к гидрометаллургии благородных металлов, а именно к гидрометаллургической переработке золотосодержащих руд и техногенного минерального сырья, и предназначено для извлечения золота из них.

Известен способ кучного выщелачивания золота из руд, согласно которому руда подвергается дроблению, после которого укладывается в штабели и орошается раствором цианидов щелочных металлов (Дементьев В.Е. и др. Кучное выщелачивание золота и серебра, Иргиредмет, 2001).

Недостатком данного способа является невысокая эффективность из-за невозможности извлечения инкапсулированных и дисперсных форм золота, составляющих основную долю запасов месторождений упорных руд, что связано с недостаточным доступом комплексообразователей к частицам наноразмерного золота, заключенных в кристаллических решетках минералов-носителей.

Наиболее близким к заявляемому является способ кучного выщелачивания руд, содержащих золото, включающий орошение горнорудной массы концентрированными растворами цианистого калия, которые подают на штабели руды в количестве, не превышающем внутрипоровый объем горнорудной массы, проводят их выдержку и затем ведут выщелачивание золота бесцианидным раствором едкого кали или едкого натра (см. патент РФ № 2009234, МПК С22В 11/08, опубл.15.03.1994).

Недостатком данного способа является невысокая эффективность вследствие значительного расхода дорогостоящих цианидов щелочных металлов и едкого кали или натра, обусловленного необходимостью раздельной подачи в штабель в каждом цикле орошения новых порций растворов этих реагентов, а также недостаточно высокий уровень извлечения дисперсных и инкапсулированных форм нахождения золота, вследствие недостаточно полного разрыва его химических связей с минералообразующими и/или ассоциирующими с ним элементами при взаимодействии с гидроксидами щелочных металлов и двухатомарным кислородом воздуха.

Техническим результатом предлагаемого изобретения является повышение эффективности способа переработки упорных золотосодержащих руд за счет сокращения расхода комплексообразователя и щелочей и повышения извлечения дисперсного и инкапсулированного золота.

Указанный технический результат достигается тем, что способ кучного выщелачивания золота из упорных руд, включающий укладку минерального сырья в штабели и стадийное орошение его различными по составу растворами, отличается тем, что после укладки минерального сырья в штабели, штабель одновременно или в виде смеси орошают раствором, содержащим комплексообразователь для золота, и раствором, подвергнутым обработке в фотоэлектрохимическом реакторе, содержащим активные окислители для золота и химически связанных с ним элементов, при этом полученные продуктивные растворы направляют на сорбцию, часть маточных обеззолоченных растворов реактивируют электролизом, доукрепляют комплексообразователем, кондиционируют pH и подают на орошение штабеля параллельно или в виде смеси с раствором, подвергнутым обработке в фотоэлектрохимическом реакторе, содержащим окислители для золота и химически связанных с ним элементов.

Отличительными признаками предлагаемого способа является то, что после укладки минерального сырья в штабели, штабель одновременно или в виде смеси орошают раствором, содержащим комплексообразователь для золота, и раствором, подвергнутым обработке в фотоэлектрохимическом реакторе, содержащим активные окислители для золота и химически связанных с ним элементов, при этом, полученные продуктивные растворы направляют на сорбцию, часть маточных обеззолоченных растворов реактивируют электролизом, доукрепляют комплексообразователем, кондиционируют pH и подают на орошение штабеля параллельно или в виде смеси с раствором, подвергнутым обработке в фотоэлектрохимическом реакторе, содержащим окислители для золота и химически связанных с ним элементов

Раствор, содержащий окислители для золота и ассоциирующих с ним минералообразующих элементов, готовят путем барботажа воздухом и последующего электролиза, и/или фотолиза (облучения УФ-светом в диапазоне 170-300 нанометров) водно-газовой суспензии, полученной в процессе электролиза исходного раствора реагентов, продуцирующих при обработке группу пероксидов водорода, их ион-радикалы и радикалы, включая гидроксил-радикал, карбоксильные ионы, активные соединения кислорода и азота, хлорноватистую кислоту и другие активные соединения в зависимости от состава исходного раствора. Полученный раствор, содержащий окислители для золота и ассоциирующих с ним минералообразующих элементов, используют для подготовки минеральной массы к выщелачиванию. Активный раствор, содержащий радикальные и ион-радикальные формы гидратированных окислителей и комплексообразователей для золота, готовят посредством ввода комплексообразователей в маточный раствор и подвергают его мягкому электролизу (с напряжением на электродах в диапазоне 2-8 В). Наличие в электролите метастабильных гидроксил-радикалов (и/или перекиси водорода) в составе кластеров приводит к окислению CN-анионов с трансформацией их в СN-радикалы: [(CN *)(ОН - H +)nH 2 O * (Na +)OH - ]. Гидратированные кластеры, включающие такие радикалы, могут вступать в реакцию с золотом:

Способ осуществляется следующим образом.

В фотоэлектрохимических реакторах готовят активные растворы, содержащие окислители для золота и ассоциирующих с ним минералообразующих элементов, которыми орошают штабели параллельно или в смеси с первичным или оборотным выщелачивающим раствором, содержащим комплексообразователь для золота. Растворы, содержащие окислители для золота и ассоциирующих с ним минералообразующих элементов, могут отличаться как составом исходных реагентов, так и их концентрацией, а также концентрацией и составом получаемых в процессе фотоэлектрохимической обработки компонентов. Растворы готовят путем барботажа воздухом и последующего электролиза раствора исходного реагента, на завершающей стадии которого полученную водно-газовую суспензию облучают УФ-светом в диапазоне 170-300 нанометров. При электролизе раствора ряда легко диссоциирующих щелочей, солей и кислот, на аноде выделяются пузырьки кислорода, хлора (или других галогенов), углекислого газа, содержащие также и пары воды. В ходе последующих фотохимических реакций, в объеме выделяемых на аноде пузырьков, возбужденные в результате поглощения квантов УФ-излучения молекулы воды и электролитического газа, например, двухатомарного кислорода, распадаются на активные атомы и радикалы или ионизируются, а продукты распада, взаимодействуя с другими возбужденными молекулами, образуют вторичные активные радикалы, ионы, ион-радикалы или сильные молекулярные окислители:

При коалесценции пузырьков кислорода и водорода (выделяемого на катоде), происходит взаимная диффузия этих газов, что обеспечивает при УФ-облучении такой водно-газовой суспензии увеличение выхода активных соединений кислорода и водорода. Поскольку пузырьки электролитических газов окружены водой, то полученные в результате фотохимических реакций озон, атомарный кислород, гидроксил-радикал и другие активные соединения до рекомбинации диффундируют в пленочную воду, формируя активные гидратные комплексы. Таким образом, фотоэлектрохимический синтез позволяет с высоким выходом получить в растворе Н 2 О 2 , ОН*, а также, при необходимости, используя соответствующие исходные растворимые вещества, и активные соединения с другими элементами, в частности, с серой, углеродом и хлором: NO 3 *- , S 2 O 3 * , S 2 O 8 * , С 2 O 2 + , С 2 O 4 + , Cl*, НСl*, НСlO*, СlO*.

Гидроксил-радикалы, обладая высоким окислительно-восстановительным потенциалом (2300 мВ), присутствующие в любом из трех типов растворов, обеспечивают возможность окисления ими атомов не только железа и серы, но и дисперсных форм золота, а следовательно, перевод их в ионную форму и рост диффузионной активности в объеме кристаллической решетки минералов.

Собственно выщелачивающий раствор готовят электролизом водного раствора исходных компонентов, которые, при взаимодействиями с продуктами электрохимических реакций, формируют активные кластерные формы реагентов, включающие окислители и комплексообразователи. Полученные растворы, в зависимости от минеролого-геохимических особенностей руды и ее фракционного состава, подают на орошение штабеля либо параллельно (через спаренные эмиттеры (воблеры), либо в смешанном перед подачей виде.

Полученные после прохождения через материал штабеля продуктивные растворы направляют на сорбцию, а маточные обеззолоченные растворы насыщают кислородом, доукрепляют цианидами щелочных металлов и разделяют на два потока, один из которых реактивируется в электрохимическом реакторе, а вторую часть потока кондиционируют окисью кальция и подают на орошение штабеля параллельно с реактивированным раствором, содержащим комплексообразователь, и с раствором высокоактивных окислителей для золота и химически связанных с ними элементов, полученных в фотоэлектрохимическом реакторе. Далее циклы орошения тремя растворами (доукрепленным, реактивированным и активным окисляющим) продолжают до падения содержания золота в продуктивном растворе ниже определяемого условиями сорбции и/или экономическими расчетами предела.

Пример конкретного осуществления способа

Способ апробировался на рудах месторождения Погромное.

Месторождение Погромное представлено малосульфидными золотосодержащими метасоматитами переменного минерального состава с преобладанием в нем кварца, серицита, карбонатов. Сульфидные минералы представлены в основном пиритом. Из других рудных минералов золотоносность проявляет арсенопирит, еще менее распространенный, чем сульфиды. Доля высвобождаемого при измельчении руды (условно свободного) золота крупностью до 1 мм составляет 60-70%, золота в сростках 15-20%, дисперсного и инкапсулированного золота в алюмосиликатных, силикатных и, в меньшей степени, в сульфидных минералах - до 15% (остальное - золото, покрытое пленками). В связи с малыми размерами золотин, наличием в рудах минералов, склонных к поглощению воды с выраженным гидратационным эффектом, обуславливающим кольматацию выщелачиваемого материала и каналированное движение потока реагента, извлечение золота из мелкодробленой агломерированной руды месторождения Погромное при кучном выщелачивании не превышает 50%. Возможным вариантом решения проблемы повышения извлечения золота из таких руд при KB является использование активированных растворов, содержащих компоненты, способные проникать вглубь кристаллической решетки минералов, обеспечивая при взаимодействии с атомами катионообразующих элементов (железа, алюминия, магния и др.) их ионизацию, передислокацию и/или окисление кислородом.

Для формирования такой активной среды, в фотоэлектрохимическом реакторе (фиг. 1) готовилась водно-газовая суспензия, содержащая окислители для золота и химически связанных с ними элементов.

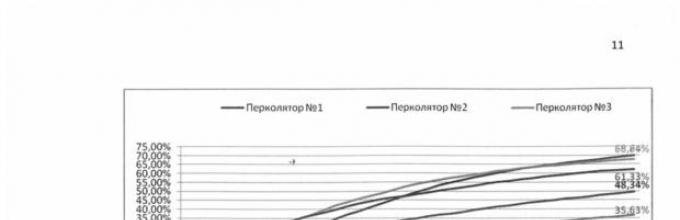

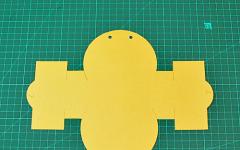

В перколяторы, изготовленные на предприятии (фиг. 2), были загружены 4 навески по 100 кг, выделенные из усредненной крупнообъемной пробы руды текущей добычи. Все навески перед загрузкой были окомкованы, 1-й и 4-й перколяторы использовались как контрольные. При этом во второй контрольной схеме (4-й перколятор) использовался дополнительный окислитель - перекись водорода.

Руда, загружаемая в экспериментальные колонны, делилась на 2 части, одна из которых обрабатывалась цианидным раствором концентрацией 1 г/л (как и контрольные навески), вторая - активным водным раствором, подготовленным в фотоэлектрохимическом реакторе, содержащим окислители для золота и ассоциирующих с ним минералообразующих элементов.

После этого окомкованная масса засыпалась в колонны № № 2, 3. После выстаивания в перколяторах (для формирования твердых окатышей и реализации диффузионного режима выщелачивания и окисления), в них подавались цианидные растворы равной концентрации, в экспериментальные - приготовленные на базе активного водного раствора из фотоэлектрохимического реактора, содержащие окислители для золота и химически связанных с ним элементов. Выпускаемые из экспериментальных перколяторов продуктивные растворы пропускались через емкости с активированным углем и, после сорбции из них золота, полученные маточные растворы направлялись на реактивацию. Маточный раствор перколятора 2 барботировался воздухом для насыщения кислородом, и в реакторе осуществлялся его электролиз (для формирования в нем активных гидратированных комплексов) без облучения лампой. При этом во 2-й перколятор, помимо реактивированного оборотного раствора, капельно добавлялся свежий активный раствор из реактора, прошедший фотоэлектрохимическую обработку (соотношение подачи этих растворов выдерживалось как 10:1). Маточный раствор перколятора, помимо барботажа воздухом в реакторе, подвергался электролизу (для формирования в нем активных гидратированных комплексов) без облучения лампой. После чего в него непосредственно добавлялся свежий активный раствор из реактора, прошедший полную фотоэлектрохимическую обработку (соотношение подачи этих растворов выдерживалось как 10:1). Растворы доукреплялись цианидом натрия и кондиционировались щелочью до достижения рН 10.5.

Эксперименты по выщелачиванию дисперсного золота активными растворами 3-го этапа, проведенные в рассмотренной выше последовательности, по данным анализов, выполненных на руднике Апрелково, показали, что почти за 40 суток было извлечено более 67% и 69% (соответственно перколяторы 2, 3), в то время как из контрольной № 1-50%, № 2-62% (см. график фиг. 3)

Данные анализов по емкости сорбента (угля) и твердых хвостов также подтвердили преимущества экспериментальных схем (см. таблицу). Таким образом, максимальный результат получен с использованием заявленного способа (по всем 3-м параметрам), поэтому соответствующая схема рекомендуется для проведения опытно-промышленных испытаний.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ кучного выщелачивания золота из упорных руд, включающий укладку руды в штабели и стадийное орошение его различными по составу растворами, отличающийся тем, что после укладки руды в штабели, штабель одновременно или в виде смеси орошают раствором, содержащим комплексообразователь для золота, и раствором, подвергнутым обработке в фотоэлектрохимическом реакторе, содержащим активные окислители для золота и химически связанных с ним элементов, при этом полученные продуктивные растворы направляют на сорбцию, часть маточных обеззолоченных растворов реактивируют электролизом, доукрепляют комплексообразователем, кондиционируют рН и подают на орошение штабеля параллельно или в виде смеси с раствором, подвергнутым обработке в фотоэлектрохимическом реакторе, содержащим окислители для золота и химически связанных с ним элементов.

07.08.2016

История добычи полезных ингредиентов способом растворения и осаждения известна с древнейших времен. Промышленное извлечение меди из кислых рудничных вод началось в XVI в, В XX в. металлы выщелачивали в СССР, США, Канаде, Франции, Австралии, Бразилии и т. д.

В зависимости от того как полезные компоненты извлекают из руд, физико-химические технологии подразделяют на виды: выплавка, вымывание, растворение, газификация, возгонка и выщелачивание.

При выплавке полезное ископаемое переводят в подвижное состояние и подают на переработку горячим раствором. Продукционный раствор в этом случае представляет собой механическую смесь мобильных веществ. Метод нашел применение при добыче серы, парафина, нефти и т.д.

При вымывании струя рабочего раствора разрушает полезное ископаемое на мелкие частицы, которые во взвешенном состоянии выдаются на поверхность, где отстоем или фильтрованием выделяются из раствора.

При растворении молекулы растворяемого вещества переходят в растворы, которые перерабатывают на заводах. Так добывают соль.

При газификации путем нагревания при ограниченном количестве воздуха горючее полезное ископаемое переводится в газообразное состояние и извлекается на поверхность. Разновидностью газификации является возгонка. Этим методом разрабатываются минералы, способные переходить в газообразное состояние (реальгар, киноварь).

Выщелачивание металлов в промышленных масштабах применили в период первой мировой войны (1915-1918 гг.) для добычи меди в США, Южной Америке, Японии и других странах.

Сущность выщелачивания состоит в переводе металлов из минералов в растворы, а из них - в товарные осадки посредством физико-химических реакций.

Преимущества технологий выщелачивания металлов по сравнению с традиционными технологиями видны из сопоставления их технологических схем. Выщелачивание исключает такие традиционные процессы, как выпуск, доставку и откатку горной массы в горном цикле, дробление, измельчение и флотацию ее в обогащении, обжиг и другие операции при металлургическом переделе. Поэтому оно требует меньших затрат, труда, технических материалов и энергоресурсов.

В мировой практике в большинстве случаев выщелачивание применяется для извлечения металлов из окисленных минералов на поверхности. Исследуются возможности выщелачивания и при подземной добыче металлов, например, с использованием для дробления руд массовых взрывов BB и ядерных зарядов. Это поясняется тем, что с глубиной содержание металлов в рудах снижается, количество окисленных руд уменьшается, а стоимость производства металлов возрастает.

В перспективе возникает необходимость выщелачивания из бедных сульфидных руд. Сульфидные минералы более упорны при переработке. Для них необходимы более сложные реагенты и режимы. Это обусловило развитие настоящих исследований в этом направлении.

Считается общепризнанным, что металлы из бедного минерального сырья с приемлемыми экономическими показателями могут быть получены методами физико-химической геотехнологии (К.Н. Трубецкой), кучным, шахтным или скважинным подземным выщелачиванием. Так, даже такой пассивный металл, как золото из бедных и забалансовых руд (с содержанием 1,2-0,6 г/т) или отходов горного и обогатительного производств (с содержанием 0,6-0,3 г/т), в мировой практике выщелачивается с высокой эффективностью.

При объяснении феномена перевода металлов из сульфидных минералов в растворы одни исследователи отводят ведущую роль химическим процессам, другие - электромеханическим и бактериальным процессам.

Практика кучного выщелачивания пока не многочисленна. Важным фактором, препятствующим широкому применению кучного выщелачивания полиметаллов, меди, вольфрама и молибдена, является убогость минерального сырья в большинстве отвалов и хвостохранилищ. В этом случае необходимо большее количество циклов выщелачивающих растворов, пропускаемых через горную массу, до получения в них промышленных концентраций металла.

Кучное выщелачивание золота используется в широких масштабах в практике горно-добывающих предприятий США, Канады, ЮАР, Австралии, КНР, Мексики и др. Только в США действует более 110 промышленных и опытно-промышленных установок KB с производительностью от 0,1 до 3-5 млн т горной массы в год.

Основным реагентом кучного выщелачивания золота являются цианиды, но в настоящее время проходят экспериментальную проверку менее токсичные растворители.

Технология кучного выщелачивания золота в опытно-промышленном порядке применяется на горных объектах России, Казахстана и Узбекистана.

Кучное выщелачивание металлов применяют чаще всего в комбинации с подземным выщелачиванием на золотодобывающих, медных и урановых рудниках как возможность утилизации попутных пород и хвостов сортировки.

На урановом месторождении Маныбай уже более 20 лет кислыми растворами перерабатывается отвал бедно-товарных руд объемом 1,5 млн т.

Технология кучного выщелачивания разработана в США в 50-х годах прошлого века для переработки забалансовых медных руд. Она получила распространение на уранодобывающих предприятиях СССР, США, Канады, а в последние 20 лет используется в практике добычи золота из окисленных низкосортных руд.

Кучное выщелачивание меди из руд, характеризующихся преобладанием окисленных минералов, а также халькозина широко применяется на горных предприятиях США, Перу и Родезии. На предприятиях Блюберд и Мангула эта технология применяется для выщелачивания меди с содержанием ее в рудах соответственно 0,5 и 1,13 %.

В качестве растворителя используют хвостовые растворы цементационных или экстракционных установок, в которые добавляется серная кислота концентрацией 50 г/дм3, а иногда и сульфат оксида железа. Продолжительность цикла выщелачивания 120 дней, из них 75 дней - орошение и 45 дней - дренаж продуктивных растворов. Средняя концентрация меди в этих растворах - 2,6 г/дм3. Извлечение меди из руды около 50 %.

Кучное выщелачивание урана из забалансовых руд в промышленных масштабах освоено предприятиями бывшего Минсредмаша СССР (Целинный ГХК, Киргизский ГРК, Ленинабадский ГХК, Лермонтовское РУ и др.). Содержание урана в рудах, направляемых на кучное выщелачивание, варьировало в пределах 0,03 - 0,04 %. Извлечение урана в продуктивный раствор серной кислотой и щелочами было на уровне 70-80 %.

Анализ опыта

получения металлов кучным выщелачиванием позволил сделать выводы:

выщелачивание как технология, способная обеспечить эффективное извлечение металлов из бедных и окисленных медных и урановых руд, находится на стадии промышленного освоения, а из окисленных и сульфидных руд других металлов - только на стадии разработки;

опыт подземного выщелачивания металлов, за исключением урана, мал. Активны исследования по извлечению меди и совершенно не достаточно исследований по выщелачиванию золота, что повышает актуальность подобных исследований.

Исследования теоретических аспектов выщелачивания отходов и бедных руд начались более 50 лет назад.

Над теорией выщелачивания работали ряд ученых научно-исследовательских организаций России (МГГА, ВНИПИПромпроект, СКГТУ, Унипромедь, МГГУ, ЦНИГРИ и т.д.).

В теорию и практику внесли вклад ученые: Н.П. Лаверов, Б.Н. Ласкорин, К.Н. Трубецкой, В.А. Чантурия, М.И. Агошков, Г.А. Аксельрод, В.Ж. Аренс, В.К. Бубнов, В.И. Голик, Т.М. Жаутиков, В.И. Зеленов, Н.Б. Коростышевский, Е.А. Котенко, В.Г. Левин, А.М, Марголин, Н.Н. Масленицкий, В.Н. Мосинец, И.Н, Плаксин, В.В. Рачинский, М.Н. Тедеев, В.А. Лодейщиков, В.В. Хабиров, Е.И. Шемякин, P.M. Гаррелс, Р. Гриссбах, Ч.Л. Крайст, Г. Шенк, Дж. Фритс и др.

Теоретические основы гидрометаллургии разработаны трудами И.Н. Плаксина, С.Б. Леонова, В.А. Чантурия и др. Одной из составляющих частей технологии с выщелачиванием являются физико-химические процессы извлечения металлов из упорных сульфидов. Они получили развитие как альтернатива существующим методам получения металлов, использование которых для окружающей среды опасно и дорого.

Наибольшие успехи достигнуты при выщелачивании меди, урана, золота и цинка, чему посвятили свои труды А.П. Зефиров, A.И. Калабин, В.П. Новик-Качан, Б.В. Невский, В.Г. Бахуров, И.К. Луценко, С.Г. Вечеркин, Л.И. Лунев, И.Е. Рудаков, Р.П. Петров, Н.Н. Хабиров, В.К. Бубнов, М.Н. Тедеев, В.И. Голик и др.

Процессы кучного выщелачивания металлов протекают в две стадии. На первой стадии происходит диффузионное растворение металла, на второй стадии осуществляется его перенос путем фильтрации раствора сквозь руду в штабеле. При обосновании геотехнологических параметров KB металлов исследуется диффузия твердых веществ, в частности металлов, и фильтрация жидкости в пористой среде руды.

В области диффузионного растворения металлов наиболее известны работы П. Шьюмана и В.Ж. Аренса. Эти фундаментальные труды принимаются за основу при разработке теоретических расчетных методов. Теории фильтрации жидкостей в пористых средах посвящены работы Мориса Маскета, Е.И. Рогова, B.Г. Язикова и других ученых.

Переработка низкосортных золотосодержащих руд с содержанием золота от 0,5 до 2,5-3,0 г/т кучным выщелачиванием осуществляется на ряде горно-добывающих предприятий США, Канады, ЮАР, Австралии, КНР, Мексики и др. Только в США действует более 110 промышленных и опытно-промышленных установок KB с производительностью от 0,1 до 3-5 млн т горной массы в год.

Технология кучного выщелачивания золота широко применяется в России, Казахстане, Киргизии и Узбекистане.

В России кучное выщелачивание золота применяют на предприятиях Восточного Забайкалья (Дарасун, Балей, Апрелковско-Пешковская рудоносная зона и др.). Материалом для KB служат бедные товарные, забалансовые руды и минерализованная масса вскрышных пород с содержанием золота от 0,5-0,7 до 3-5 г/т.

В Киргизии концерн «Южполиметалл» выщелачивает золото из некондиционных руд высокогорных месторождений.

В Узбекистане кучное выщелачивание в промышленном масштабе осуществляется из отвальных пород карьера Мурунтау. Годовая производительность предприятия KB по перерабатываемой массе превышает 12 млн т. Содержание золота в перерабатываемом сырье 0,5-0,8 г/т. KB развивается на Даугыстаусском месторождении.

В Казахстане наибольший успех по освоению технологии кучного выщелачивания золота достигнут АО «Васильковский ГОК» и компанией «АВС-Балхаш».

В АО «Васильковский ГОК» для кучного выщелачивания используют окисленную руду Васильковского месторождения. Минеральный состав руды, массовых %: SiO2 - 64,2; Al2O3 - 8,1; Fe2O3 - 37; CaO - 1,68; MgO - 1,61; As - 0,22; Na2O - 1,33; K2O - 5,80; Pb - 0,048; Zn - 0,034; Ni - 0,035; Cu - 0,045; Co - 0,023; Bi - 0,014; Sобщ - 0,35; Au- 1,58 г/т.

Крупность руды 250 - 300 мм. Суммарный объем штабелей KB - 1,5 млн т руды. Выщелачивание производится щелочноцианистым раствором с концентрацией цианида натрия 0,04-0,08 % и плотностью орошения 15-25 дм3/т в сутки. Извлечение золота находится в пределах 50-55 %,

В горно-рудной компании «АВС-Балхаш» для кучного выщелачивания золота используют окисленные и полуокисленные руды месторождений Пустынное и Карьерное. Содержание золота в окисленных и полуокисленных рудах, направляемых на кучное выщелачивание, - от 3 до 1,35 г/т.

Руда поступает на два дробильных комплекса общей мощностью переработки до 1460 тыс. т/год. Она проходит три стадии дробления до крупности -20 мм, транспортируется на подготовленное основание, где укладывается в штабель высотой 7 м при проектной высоте штабеля 49 м. После отсыпки заданного объема поверхность штабеля взрыхляется и на взрыхленную поверхность укладывается система орошения.

Для приготовления растворов используют воду оз. Балхаш, которая подается по водоводу длиной 18 км. Штабель орошается раствором цианида натрия при концентрации 0,7 г/дм3. При просачивании раствора через штабель золото растворяется:

4Au + 8NaCN + O2 + H2O → 4NaAu(CN)2 + 4NaOH

Продуктивный раствор стекает в коллектор и по дренажной системе перфорированных труб поступает в емкости-накопители, откуда перекачивается в гидрометаллургический цех на сорбцию.

В качестве сорбента используют активированный уголь. Раствор проходит через 5 последовательно установленных сорбционных колонн с углем. С целью эффективности сорбции используется принцип противотока - активированный уголь с помощью эжекторов движется навстречу продуктивному раствору.

Насыщенный уголь поступает в десорбционную колонну. Съем золота с угля осуществляется при температуре 125 °C и давлении 4 атм в концентрированном растворе цианида (0,2 %) и каустической соды (1 %). Насыщенный золотом раствор подается на электролизеры, где происходит осаждение золотосодержащего шлама на катодные сетки. Шлам снимается, проходит кислотную обработку и поступает на плавку для получения золото-серебряного сплава «Доре».

В 1995-2001 г. в штабели № 1 и № 2 уложено 2614,7 тыс. т руды с содержанием 1,35 г/т при массе золота - 3500 кг. Высота основного штабеля № 2 (2431 тыс. т руды) достигла 35 м. Получено 1050 кг золота, при этом общее извлечение составило 30 %.

Годовая производительность по переработке руды варьировала от 204 тыс. т (1995 г.) до 850,1 тыс. т (2000 г.), средняя за 6 лет - 373 тыс. т. Производство аффинированного золота составляет от 75,6 кг в 1995 г. до 245,1 кг в 2000 г., среднее - 150 кг в год.

В 1995-1997 гг. извлечено 37,2 % золота от уложенного за этот период сырья, затем извлечение стало снижаться из-за коль-матационных процессов.

Практика извлечения золота из хвостов флотации руд в Казахстане пока ограниченна. В 1993-1994 гг. ТОО «Алтын-Кулагер» построило и запустило в работу опытно-промышленную установку кучного выщелачивания золота из хвостов Бестобинской ОФ. Выщелачивание золота велось в течение 1995-1996 г. на штабеле объемом 100 тыс. т. Содержание золота в штабеле KB находилось на уровне 2,2 г/т, запасы - 220 кг. Выщелачивали по щелочно-цианистой технологии с извлечением золота из продуктивных растворов на смолу АМ-2Б. За два года работы было извлечено всего 32 кг золота (14,4 %).

Золотосодержащее сырье обладает различной степенью устойчивости к геохимическим преобразованиям. Дуализм поведения золота (как инертного и геохимически подвижного элемента) объясняется, с одной стороны, его низкой растворимостью, с другой - способностью к комплексным легкорастворимым образованиям и миграции в виде субмикроскопических форм.

При окислении и растворении сульфидов, содержащих тонкодисперсное золото, последнее может непосредственно переходить в коллоидный раствор. Стабилизатором коллоидного золота является коллоидный кремнезем, а также карбонат натрия и Fe(OH)3. Коллоидные растворы золота образуются также при действии FeSО4 на раствор золотого хлорида.

Процесс растворения золота может быть описан общим уравнением кинетики:

где β - константа скорости растворения; С - хвостовое содержание золота; Cп - исходное содержание золота; а - концентрация активного агента.

Растворимость золота является функцией концентрации в растворителе активного агента (а) и характеризуется зависимостью

где Г, n - коэффициенты, причем Г = const для определенного реагента.

Применение кучного выщелачивания золота в каждом конкретном случае определяется геотехнологическими свойствами золотосодержащего сырья.

Оценка возможностей геотехнологического освоения золоторудных объектов представляет собой многоуровневый процесс, так как реализация геотехнологии связана с необходимостью учета как теоретических, так и практических решений.

Оценка геотехнологичности золотосодержащего сырья (руда, хвосты обогащения и т.п.) осуществляется по геохимическим, минералогическим и технолого-эксплуатационным параметрам. Под термином «геотехнологичность» понимается свойство, которым обладает сырье в отношении перевода содержащегося в нем золота в подвижное растворенное состояние. Практическое значение при этом приобретает геотехнологическая классификация пригодности золотосодержащего сырья к кучному выщелачиванию.

Растворение золота зависит главным образом от минералогического свойства вмещающих пород, их структурно-текстурных особенностей и физико-химических свойств среды. В частности, чем крупнее золотины и чем монолитнее порода, тем растворимость золота хуже.

Из внутренних факторов геохимии золота имеет значение переменная валентность элемента и способность к образованию комплексов. Золото растворяется после разрушения кристаллических решеток акцессорных минералов и раскрытия образующих сростков. Наиболее быстро растворение золота протекает в присутствии сильных окислителей: диоксида марганца, кислорода, оксида железа и меди. Максимальному растворению золота способствуют более высокие значения коэффициентов фракционирования кальция с магнием, кремния с железом или алюминием, калия с натрием и ванадия с хромом.

При химическом растворении для вскрытия золотосодержащих пород используют реагенты: FeCl, Fe2(SО4)3, CuCl, CuSO4, NaCl, HCl, H2SO4, щелочи, цианиды натрия или калия, тиомочевины и хлорную воду.

Растворение золота, содержащегося в золотоносных колчедановых породах, происходит под действием сульфата окисленного железа, а выпадение его из растворов - при их встрече с сульфидными породами.

Золото, представленное субмикроскопическими включениями в пирите, наиболее растворимо. При этом растворение происходит под действием сульфита окисленного железа, образующегося при окислении пирита. Наиболее интенсивное окисление золотоносных пиритов и пирротинов протекает при pH 5,5 и Eh = 0,8 В. При этом в минерализованных растворах наиболее вероятным комплексом золота является Au(OH)2, а в сильно минерализованных, с высоким содержанием золота - смешанные хлорогидроксокомплексы веществ типа -.

В процессах окисления золота важно присутствие хлорид-иона, необходимого для растворения оксидной пленки. Хлоридное золото, хорошо растворимое в воде, образуется при действии на тонкодисперсное золото элементарного хлора, выделение которого возможно при одновременном присутствии ионов хлора, кислоты и высших оксидов марганца.

Для выщелачивания золота из золото-кварцевых пород наиболее благоприятна щелочная среда pH более 8 и среда с повышенной концентрацией HCl и тиосульфатных ионов.

Растворенное золото реагирует на малейшее изменение электрического поля, выделяясь в местах сгущений силовых линий на вершине, ребрах и гранях токопроводящих кристаллов.

Создание методологических основ строительства и эксплуатации участков КВ, включающих теоретические положения, регламентирующие параметры формирования штабелей, агломерацию сырья, сооружение гидронепроницаемых оснований, параметры системы орошения и сбора растворов, интенсификацию процесса выщелачивания наряду с задачами геотехнологической оценки золотосодержащего сырья для кучного выщелачивания имеет существенное значение.

Для увеличения эффективности золотодобычи актуальна задача создания методических основ определения оптимальных граничных условий применения кучного выщелачивания в комбинации с традиционными способами добычи и переработки сырья.

Конструктивные особенности площадок кучного выщелачивания определяются рядом факторов, основными из которых являются: годовой объем перерабатываемого золотосодержащего сырья; крупность сырья; материал и параметры гидронепроницаемого основания; состав оборудования; схема организации работ.

Кучное выщелачивание позволяет извлекать золото из окисленного сырья с низкой стоимостью. Однако, несмотря на более высокую стоимость, традиционная заводская технология дает более высокое извлечение. Поэтому использование традиционной технологии для переработки богатых руд и кучного выщелачивания для бедных руд позволяет эффективно эксплуатировать месторождения.

Отсутствие экономически обоснованных границ применения кучного выщелачивания не позволяет определять кондиции для данной технологии и выделять ту часть промышленных запасов месторождений, которая может быть переработана методом кучного выщелачивания.

Методика определения граничных условий применения кучного выщелачивания для золотодобычи приобретает особую актуальность. Методические положения должны включать выбор единого критерия оценки эффективности отработки запасов, методику оценки теряемой ценности при различных технологиях, правила пересмотра кондиций и бортовых содержаний.

Область применения кучного выщелачивания в комбинации с традиционной технологией для новых месторождений исследуется с учетом неопределенности исходной геологической и технологической информации.

Экологическая корректность технологий KB относится к мало разработанным теоретическим вопросам горного дела.

Накопление и хранение отходов флотационного обогащения руд приводят к использованию значительных площадей под карты хвостохранилищ и ощутимым образом отражаются на состоянии окружающей среды.

Экологические, социальные и экономические последствия в результате длительного хранения отходов обогащения руд приводят к снижению уровня рентабельности недропользования и ухудшают условия жизни населенных районов, расположенных в зоне хвостохранилищ. В районах расположения хвостохранилищ образуется сложный техногенный рельеф, изменяется природная среда.

Хвостовое хозяйство является одним из главных источников нарушения экологического равновесия среды. Хвосты флотации руд вызывают водную и ветровую эрозию, они подвержены пылению. Запыленность воздуха может превышать санитарные нормы на расстоянии до 2 км и более от источника пыления.

Вынос в атмосферу мельчайших минеральных частиц, флотореагентов - пыли в свободном состоянии и в виде аэрозолей - на длительное время загрязняет воздушное пространство. Оседая на почву и водоемы, пыль накапливается и генерирует сверхнормативные концентрации тяжелых металлов и токсичных элементов.

Наибольшую опасность для здоровья человека представляют собой пыль, содержащая свободный диоксид кремния в кристаллических его модификациях, остаточное количество цианидов, родонидов, кислот, щелочей и т.п., что является причиной легочных заболеваний, развития раковых опухолей и других заболеваний.

Под хвостохранилища отводятся огромные территории, которые впоследствии представляют собой безжизненные пространства и становятся центром катастрофических процессов.

Проникновение загрязненных стоков в почву связано с нарушением экологического равновесия грунтовых и подземных вод, их заражением химическими веществами. Нарушение земной поверхности и водного режима выводит земли из сельскохозяйственного баланса.

В результате загрязнения среды обитания токсичными элементами животный и растительный мир насыщается ими в количествах, превышающих допустимые нормы, что вызывает физиологические сдвиги и заболевания людей, животных и растений.

По данным ВИОГЕМ, плодородие земель при удалении на 5-10 км от хвостохранилищ ухудшается на 10-20 %, а стоимость и трудоемкость производства сельскохозяйственной продукции увеличивается на 10-15 %.

Увеличение концентрации сернистого ангидрида на 1 мг/м3 воздуха снижает урожайность и качество сельскохозяйственных культур на 30-40 %, содержание белка в злаках снижается на 20-30 %, падает продуктивность скота, растет его заболеваемость. В зоне влияния хвостохранилищ в овощах и картофеле отмечается избыток свинца, цинка, меди, мышьяка, снижается содержание витаминов, крахмала и сахара. Так, в окрестностях золотодобывающих предприятий Казахстана ПДК загрязнителей атмосферы значительно превышает установленные нормы. В районе рудника Бестобе АО «Казахалтын» у хвостохранилища, занимающего 30 га площади с высотой отвала хвостов 6 м и объемом 896 тыс. т, суточные выбросы пыли составляют 6-7 мг/м3 при ПДК = 0,15 мг/м3 (SiO2, As, Zn и др.), что превышает санитарные нормы в 40-70 раз.

В табл. 13.1 приведены предельно допустимые концентрации вредных веществ, загрязняющих атмосферу, характерные для горного производства.

Социальные последствия воздействия загрязненной среды на здоровье человека многообразны. Количественная оценка социальных последствий загрязнения среды в стоимостной форме трудно осуществима. Экономическая оценка социальных результатов не адекватна последствиям, а только отражает их влияние на экономику предприятия и региона.

Оценка ущерба от ухудшения здоровья с экономических позиций рассчитывается по величине недополученного заработка из-за болезни, из-за смертности в трудоспособном возрасте. В результате теряется прибавочный продукт, сокращается национальный доход.

Экономические потери вследствие ухудшения здоровья населения от загрязнения окружающей среды можно классифицировать следующим образом:

сокращение выработки продукции;

увеличение расходов социального страхования;

увеличение выплат по инвалидности и пособий вследствие потери кормильца;

увеличение расходов на здравоохранение;

увеличение расходов на подготовку кадров по замене выбывших.

Поэтому в целях снижения уровня экологических, социальных и экономических последствий образования и хранения отходов обогатительного производства необходимо их сокращать, перерабатывать, утилизировать и ликвидировать. Для этого совершенствуют схемы и режимы обогащения руд, меняют оборудование, внедряют автоматизированные системы управления и контроля, создают новые технологии переработки лежалых хвостов.

Развитие рентабельной золотодобычи определяет необходимость создания высокоэффективных адаптированных к окружающей среде технологических систем и агрегатов для разработки месторождений в усложнившихся горно-геологических условиях с высокой полнотой и качеством извлечения золотосодержащих руд из недр.

Возникает необходимость радикального совершенствования существующих и создания принципиально новых технологий переработки труднообогатимых и забалансовых руд, некондиционного и техногенного сырья с высоким извлечением золота и других полезных компонентов.

По своей сущности процесс кучного выщелачивания близок к процессу выщелачивания просачиванием. Он заключается в том, что руда, уложенная в виде штабеля (кучи) на специальном водонепроницаемом основании (площадке) орошается сверху цианистым раствором. При медленном просачивании раствора через слой руды происходит выщелачивание золота и серебра. Стекающий снизу раствор идет на осаждение благородных металлов.

Как и выщелачивание просачиванием, кучное выщелачивание пригодно для переработки пористых проницаемых для цианистого раствора руд, а также таких руд, в которых сконцентрировано, в основном, на внутренней поверхности трещин и потому доступно действию цианистого раствора. в руде должно быть достаточно мелкое.

Обычно кучному выщелачиванию подвергают руду после дробления до крупности 5-20 мм. Однако иногда выщелачивают и не дробленую руду с размером кусков до 100 мм и более. Присутствие глинистых веществ снижает проницаемость кучи, замедляет выщелачивание и уменьшает извлечение золота. В таких случаях рекомендуется предварительно окомковать руду с небольшой добавкой цемента, цианида и щелочи.

Кучное выщелачивание проводят на открытом воздухе на специально подготовленных площадках. Для придания площадке водонепроницаемых свойств ее покрывают слоем бетона, асфальта или утрамбованной глины.

Иногда для этой цели используют пленки из синтетических материалов. Чтобы облегчить сток растворов, площадке обычно придают небольшой уклон (2-4°).

На подготовленной площадке проводят отсыпку кучи. Эта операция - наиболее ответственная часть всей технологии. Отсыпку следует выполнять таким образом, чтобы руда в куче лежала однородной (без каналов), рыхлой и проницаемой для цианистых растворов массой. Обычно отсыпку ведут фронтальными погрузчиками или бульдозерами. Наиболее распространенная форма кучи - четырехугольная усеченная пирамида. Высота куч изменяется от 3 до 10-15 м, а вместимость по руде может достигать 100-200 тыс. т.

Кучи орошают цианистым раствором с помощью специальных разбрызгивающих устройств (форсунок), установленных над ними. Скорость подачи раствора зависит от характера руды и может изменяться в широких пределах - от 0,15 до 3 м ³ раствора на 1 м ² поверхности кучи в сутки. Концентрация цианистого раствора 0,05 - 0,1 % NaCN, рН 10-11. В качестве защитной щелочи иногда применяют едкий натр, так как известь вызывает частое забивание разбрызгивателей.

Золотосодержащий раствор, вытекающий из основания кучи, стекает в облицованные пластиком дренажные канавки, проложенные рядом с кучей вдоль ее длинных сторон, и по ним отводится в пруд-сборник. Осаждение благородных металлов обычно осуществляют, сорбируя их активным углем. Обезличенный раствор подкрепляют по цианиду и щелочи и возвращают на выщелачивание.

По окончании кучного выщелачивания золота кучу орошают водой для отмывки растворенного золота, и после дренирования промывного раствора выщелоченную руду транспортируют в отвал. Длительность всего цикла обработки, включая отсыпку кучи, орошение цианистым раствором, промывку водой, дренирование промывного раствора и разгрузку, составляет в среднем 30-90 сут. Извлечение золота и серебра обычно не превышает 50-70 %.

Процесс кучного выщелачивания отличается простотой технологии, весьма низкими капитальными и эксплуатационными затратами. Вместе с тем извлечение золота и серебра этим методом невысокое. С учетом этих факторов кучное выщелачивание применяют для переработки бедного сырья, содержащего 1-2 г/т золота, - забалансовых руд, вскрышных пород, старых отвалов золотоизвлекательных предприятий и т. д. Применение кучного выщелачивания экономически эффективно также для отработки относительно богатых, но не больших по запасам месторождений, для которых нецелесообразно строительство золотоизвлекательных фабрик.

С начала 70-х годов установки для кучного выщелачивания получили широкое распространение за рубежом и особенно в США. Это обусловлено тем, что в связи с повышением цен на в эксплуатацию стали вовлекать бедное сырье и небольшие по запасам месторождения, для которых кучное выщелачивание золота — наиболее рентабельный способ переработки.

Вы читаете, статья на тему кучное выщелачивание золота

Изобретение относится к гидрометаллургии и может быть использовано при кучном выщелачивании золота из руд, концентратов и хвостов обогащения. Способ кучного выщелачивания золота включает обработку минерального сырья выщелачивающим раствором, окомкование, закладку окомкованной руды в штабель, орошение штабеля и извлечение из продуктивного раствора металла. Окомкование руды проводят с добавкой твердого окислителя, в качестве которого используют пероксид кальция с расходом 0,1-0,3 кг/т. В качестве увлажняющего раствора при окомковании используют цианистый раствор в количестве, обеспечивающем итоговую влажность 5-30%. Расход цианида натрия составляет 0,1-1 кг/т, причем окомкованную руду перед укладкой в штабель подвергают обработке ультразвуком, а выстаивание штабеля перед орошением проводят в течение 2-3 сут. Техническим результатом изобретения является интенсификация извлечения золота цианированием. 1 ил., 1 пр.

Изобретение относится к области металлургии благородных металлов и может быть использовано, в частности, для извлечения золота при кучном выщелачивании золотосодержащих руд цианистыми растворами. Известен способ выщелачивания золота из руды (1. М.А. Меретуков, А.М. Орлов. Металлургия благородных металлов (зарубежный опыт). М.: Металлургия. С. 97-113. 1991, 2. Кучное выщелачивание благородных металлов". / Под ред. проф. д.т.н. М.И. Фазлуллина. - М.: Издательство Академии горных наук. 2001. С. 153-154). Способ включает подготовку руды, в частности гранулирование, укладку подготовленной руды в штабель на гидроизолированное и экологически надежное основание, монтаж системы орошения кучи и подачу раствора цианида на воздухе механическими разбрызгивателями.

Основными недостатками применяемых на практике методов кучного способа являются низкая степень извлечения золота из руды и, как правило, чрезмерная длительность процесса.

С целью ускорения рассматриваемого процесса окомкование или грануляцию руды перед укладкой в штабель проводят с использованием цианистого раствора и дополнительных окислителей /2/, в частности, на орошение подают накислороженный раствор. В другом способе (РФ 2361076) выщелачивание с введением дополнительного окислителя в систему осуществляют в две стадии: на первом этапе раствором, содержащим водный раствор гидроксида щелочного металла или оксида кальция и пероксида водорода, на втором этапе раствором, содержащим полученный после первичной обработки минерального сырья продуктивный раствор, доукрепленный водным раствором гидроксида щелочного металла или оксида кальция и перекисью водорода, в который вводят цианид натрия до концентрации его в растворе 0,1%. Введение дополнительных окислителей в выщелачивающие растворы позволяет ускорить процесс. Вместе с тем, на практике эффект накислороживания проявляется весьма условно. В варианте кучного выщелачивания при атмосферном давлении избыточный кислород в течение короткого времени диффундирует из выщелачивающего раствора в атмосферу, не оказав ожидаемого действия. Аналогично ограничивается эффект от введения перекиси водорода, которая также разлагается в течение нескольких десятков минут, тем более в условиях разбрызгивания растворов.

В качестве прототипа выбран способ кучного выщелачивания золота, включающий дробление руды, окомкование с введением цемента и водного раствора цианида натрия, укладку штабеля на гидроизолированное основание, монтаж системы орошения, подачу накислороженного раствора орошением и получение продукционных растворов, отличающийся тем, что окомкование руды проводят с расходом цианида натрия 0,35-0,5 кг/т и концентрацией 12-15 г/л, перед орошением проводят выстаивание штабеля в течение 7-8 суток. Отличительная особенность прототипа заключается в том, что окомкование руды проводят в условиях создания максимально большой концентрации цианида натрия в растворе, пропитывающем рудный материал при оптимальной влажности. За 7-8 дней выстаивания окомкованного рудного материала (стадия созревания) происходит переход золота в его растворимый цианидный комплекс на 65-70%. Цианид натрия, введенный в руду при ее окомковании, прочно усваивается рудным материалом, в основном за счет адсорбции. В дальнейшем золото из рудного материала выщелачивают орошением водой или образующимися в процессе циркулирующими обеззолоченными растворами без добавки в них цианида натрия в течение 7-15 дней. Цикл выщелачивания при этом фактически совпадает с циклом промывки руды.

Важным отличием прототипа является использование накислороженных растворов только на стадии выщелачивания, поэтому в целом цикл переработки руды, включающий окомкование, выстаивание штабеля и обработку выщелачивающим раствором в целом остается достаточно длительным. В итоге, наиболее значимым недостатком прототипа является низкая скорость процесса.

Технической проблемой, на решение которой направлен предлагаемый способ, является повышение скорости растворения золота. Технический результат достигается изменением типа окислителя и условий его подачи.

Технический результат достигается в способе кучного выщелачивания золота, включающего окомкование руды с введением связующих и крепкого водного раствора цианида натрия, укладку штабеля на гидроизолированное основание, выстаивание штабеля, подачу выщелачивающего раствора орошением и получение продуктивных растворов. В отличие от прототипа при окомковании к руде добавляют пероксид кальция с расходом 0,1-0,3 кг/т и цианистый раствор в количестве, обеспечивающем итоговую влажность 5-30%, при этом расход цианида натрия составляет 0,1-1 кг/т, причем окомкованную руду перед укладкой в штабель подвергают обработке ультразвуком, а выстаивание штабеля перед орошением проводят в течение 2-3 суток.

Сущность изобретения поясняется фигурой (таблица), где приведены результаты опытов, проведенных в сопоставляемых условиях.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований. Указанная в настоящем изобретении задача сводится к сокращению продолжительности цикла обработки золотосодержащей руды в кучном режиме. В целом цикл складывается из окомкования, укладки и выстаивания штабеля и, наконец, орошения выщелачивающим раствором. В предлагаемом способе аналогично прототипу, проводится окомкование руды растворами с повышенной концентрацией цианида. Данная мера предоставляет возможности для взаимодействия золота и выщелачивающего раствора уже на стадии окомкования. Но в отличие от прототипа в предлагаемом способе ускорение процесса выщелачивания достигается двумя дополнительными приемами: введением окислителя на стадии окомкования и использования окислителя, более устойчивого во времени.

Введение в систему «руда - крепкий цианистый раствор» окислителя, дополнительного к кислороду из воздуха, насыщающего смачивающий раствор до равновесных концентраций максимум 7-8 мг/л /1/, позволяет интенсифицировать взаимодействия золота с раствором уже на стадии грануляции и выстаивания. В отличии от прототипа в качестве окислителя вместо накислороженного раствора предлагается использовать пероксид кальция, причем окислитель вводят на стадии окомкования и укладки руды в штабель. Исследования показали, что пероксид кальция сохраняет окислительные свойства длительное время и тем самым способствует ускорению процесса. Кроме того, оксид кальция, образующийся в ходе протекающих реакций способствует окомкованию и позволяет снизить расход основного связующего -цемента. Оптимальная дозировка пероксида кальция - 0,1-0,3 кг/т. При большем расходе окислителя наблюдается заметное окисление цианида и эффективность процесса в целом падает.

Важную роль в достижении этой цели играет расход увлажняющего раствора при грануляции и итоговая влажность гранул. В процессе кучного выщелачивания на многих объектах по истечении определенного времени фильтрация растворов через штабель практически прекращалась. В результате скопления глин и шламистых частиц в пределах отдельных зон штабеля, так называемой кольматацией, фильтрационные каналы закупориваются, вызывая образование на поверхности штабеля искусственных прудков, которые, в свою очередь, способствовали возникновению каналов локального промыва. Негативный итог данного эффекта - полное прекращение растворения золота.

Единственной целью грануляции является окомкование глинистых, шламистых и других тонких компонентов руды, укладываемой в штабель. В описании прототипа рекомендуется расход воды при грануляции в диапазоне 2,7-3,5%. Необходимо отметить, что этот параметр специфичен для разных типов руд. В частности, при наличии крупнозернистого песка и камней, указанный расход достаточен; для грануляции глинистой руды воды требуется существенно больше. Кроме того, приведенный параметр является суммарным, включает естественную влажность руды и добавляемую при грануляции воду. В целом гранулированная руда должна отвечать требованиям сохранения гидропроницаемости при орошении штабеля, т.е. гранулы должны сохранять достаточную прочность, а кольматация исключена.

Поскольку в прототипе и в предлагаемом способе основное взаимодействие раствора и золота происходит уже при закладке руды в штабель и на стадии вызревания гранул, то целесообразно создание условий, при которых это взаимодействие будет протекать максимально интенсивно. Из теории гидрометаллургии следует, что максимальная скорость выщелачивания достигается при высокой концентрации реагента (NaCN) и избытке растворителя или при большом соотношении Ж:Т. В случае кучного выщелачивания содержании влаги в гранулах должно быть максимально большим, но не превышать того значения, при котором гранулы приобретают и сохраняют требуемую прочность. С другой стороны, концентрация NaCN при неизменном удельном расходе этого реагента будет тем больше, чем меньше влажность подготовленной руды.

Таким образом при выборе оптимальной влажности следует учитывать два противоречивых условия, при этом должны быть учтены дисперсность гранулируемой руды и ее исходная влажность. Результаты целевых исследований показывают, что для достижения поставленной цели -ускорения процесса в целом - оптимальной является итоговая влажность гранулированной, подготовленной, к укладке в штабель руды 10-30%, при этом концентрация цианистого натрия в орошающем растворе должна обеспечивать удельный расход 0,1-1 кг сухого NaCN на 1 т руды.

В руде, подготовленной при указанных условиях, уже на стадии окомкования начинается окисление и взаимодействие золота с цианидом. Поскольку влажность окомкованной руды ограничена, решающую роль на кинетику и полноту выщелачивания золота оказывает массобмен. Традиционные варианты интенсивного массобмена, например, перемешивания, исключены и наиболее эффективным приемом, как показывают результаты исследований, является ультразвуковая обработка руды на стадии окомкования. Опыты показывают, что при обеспечении совокупности рекомендуемых условий и параметров уже через 2-3 дня на стадии созревания гранул основная масса золота переходит в растворимую форму и последующее орошение обеспечивает высокую степень извлечения.

Способ осуществляют следующим образом. Дробленую золотосодержащую руду смешивают с сухим окислителем - пероксидом натрия. К полученной смеси добавляют раствор цианида натрия определенной концентрации и в количестве, обеспечивающем итоговую влажность подготовленной руды 10-30%. После этого руду отсыпают в штабель для выстаивания (созревания) на воздухе. После выстаивания окомкованной руды в течение 2-3 суток начинают ее орошение оборотными растворами. Из продуктивных растворов золото извлекают известными методами, а обеззолоченные растворы частично подкрепляют цианидом и используют на окомковании, при этом основная масса растворов используется на орошении штабеля без подкрепления цианидом.

Примером реализации предлагаемого способа служат результаты следующих опытов.

Окисленная глинистая руда одного из месторождений Урала содержала 1,8 г/т золота. Руда характеризуется наличием в значимых количествах весьма тонких, шламистых фракций. Влажность исходной руды составила 12%. Из представительной порции руды массой 300 кг вручную выбирали крупные куски руды и дробили до крупности - 25 мм. Дробленую часть объединяли основной массой руды, добавляли пероксид кальция и перемешивали в лабораторном барабанном смесителе в течение 5 минут, добавляли крепкий цианистый раствор в необходимом количестве и в том же агрегате окомковывали в течение 5 минут. Окомкованную руду выдерживали на открытом воздухе для созревания гранул в течение 2 суток. Порции выстоянной массой по 20 кг загружали в лабораторный трубчатый перколятор диаметром 20 мм и орошали оборотным цианистым раствором. По ходу орошения на выходе перколятора отбирали пробы продуктивного раствора и анализировали на содержание золота. Орошение продолжали до тех пор, пока выщелачивание не прекращалось и интегрированное извлечение золота в раствор не достигало предельного значения, Продолжительность обработки руды, включающей окомкование, вызревание, орошение являлась сравнительным показателем скорости выщелачивания.

В опытах варьировали расходом пероксида кальция, влажностью окомкованной руды (включая исходную влажность), расходом цианида и продолжительностью вызревания гранул окомкованной руды перед орошением.

Для сравнения проведен опыт по условиям прототипа: с расходом цианида натрия 0,5 кг/т и концентрацией 15 г/л, выстаивание штабеля перед орошением в течение 7 суток. Результаты опытов сведены в таблицу (Фиг. 1).

Приведенные результаты показывают, что при обработке руды с рекомендуемыми параметрами на стадиях окомкования и орошения суммарная продолжительность процесса, включающего окомкование, вызревание и орошение до максимально возможного извлечения для предлагаемого способа в 1,5-2 раза меньше, чем при использовании режимов, рекомендуемых прототипом.

Сопоставительный анализ известных технических решений, в т.ч. способа, выбранного в качестве прототипа, и предполагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Реализация предложенного технического решения дает возможность сократить продолжительность обработки руды при кучном выщелачивании золота и повысить эффективность технологии в целом.

Способ кучного выщелачивания золота из руды, включающий окомкование руды с введением связующих и крепкого водного раствора цианида натрия, укладку штабеля из окомкованной руды на гидроизолированное основание, выстаивание штабеля, подачу выщелачивающего раствора орошением и получение продуктивных растворов, отличающийся тем, что при окомковании к руде добавляют пероксид кальция с расходом 0,1-0,3 кг/т и цианистый раствор в количестве, обеспечивающем итоговую влажность 10-30%, при этом расход цианида натрия составляет 0,1-1 кг/т, причем окомкованную руду перед укладкой в штабель подвергают обработке ультразвуком, а выстаивание штабеля перед орошением проводят в течение 2-3 сут.

Экспериментальные исследования процессов активационного кучного выщелачивания золота при геотехнологическом тестировании руд Амазарканского месторождения.

А. Секисов,

А. Лавров,

Читинский филиал

Института горного дела

СО РАН на базе ЗабГУ

С. Емельянов,

ОАО «Звезда» (г. Москва)

Амазарканское месторождение расположено в Могочинском районе Забайкальского края и локализовано в бортах долины р.Амазаркан, левого притока р. Амазар, занимая по площади 10 кв.км в южной части Амазарканского рудного поля. Геологоразведочные работы, проведенные ранее, в основном были ориентированы на подсчет запасов и оценку технологических свойств окисленных руд Северной рудной залежи месторождения и, в меньшей мере, оценки рудных образований Широтной рудной залежи в южной части месторождения. Основные рудовмещающие породы месторождения Амазаркан представлены биотитовыми, пироксен-биотитовыми, амфибол биотитовыми, гнейсами, переслаивающимися с лейкократовыми гнейсами, гранулитами с биотитом, изредка графитом, и маломощными прослоями, линзами пироксеновых, биотит-амфибол пироксеновых, редко графитовых, кристаллических сланцев и кальцифиров. Первичные сульфидные руды составляют основную массу (72,5%) подсчитанных запасов месторождения. Технологические исследования по переработке первичных руд с целью извлечения золота в отчетный период, так и за весь период геологоразведочных работ на месторождении, не проводились Вещественный состав первичных сульфидных руд месторождения близок к рудам зоны окисления. Они представлены кварц-серицитовыми, кварц-полевошпатовыми, кварц-турмалин-серицитовыми, кварц-карбонат серицитовыми и эпидот-пироксен-хлоритовыми метасоматитами, сформированными по вмещающим породам (архейским кристаллическим сланцам и гнейсам), а также актинолитдиопсидовыми скарнами. Собственно рудный парагенезис представлен комплексами кварц-турмалинового, кварц-халцедонового и кварц-карбонатного состава с прожилково вкрапленной кварцсульфидной (пирит, арсенопирит) минерализацией. Руды интенсивно катаклазированы и каолинизированы. Количество сульфидных минералов в рудах от 3-8% до 30%, реже 70% и в среднем составляет 8-15%. Содержание золота в первичных рудах в среднем 3,0 г/т, серебра - 5,2 г/т. Золото преимущественно пылевидное и мелкое с максимальным размером до 0,5 мм. В сульфидных минералах первичных руд содержится дисперсное золото. . Месторождение разрабатывалось открытым способом, переработка руд осуществлялась кучным выщелачиванием. Вследствие резкого снижения извлечения золота при переходе на добычу и переработку первичных упорных руд, эксплуатация Амазарканского месторождения была приостановлена. В настоящее время решение вопроса о продолжении его разработки связано с обоснованием приоритетной схемы переработки упорных руд: флотационно-гравитационным обогащением с последующей гидрометаллургической переработкой концентратов или сохранением схемы КВ, но с использованием соответствующей рудоподготовки (включая, возможно, и сепарацию кускового материала) и активных окисляющих и выщелачивающих растворов. В связи с этим, в Читинском филиале Института горного дела СО РАН были проведены геотехнологические исследования различных вариантов схемы активационного кучного выщелачивания золота из упорных первичных руд Амазарканского месторождения и минеральной массы отработанных штабелей (карт КВ).

Пробы руды для геотехнологического тестирования были представлены как минимум 3-мя генетическими типами: метасоматитами, образованными по лейкократовым гранитоидам (порядка 80 % от общего количества), метасоматизированными интрузивными породами диоритового и габбро-диоритового ряда, метасоматизированными гнейсами, сформированными преимущественно по гранодиоритам. Метасоматические изменения проявлены сульфидизацией, турманилизацией, серицитизацией и окварцеванием. В пробах встречены отдельности даек гибридных порфиров с менее выраженной, чем у несущих оруденение пород сульфидизацией, окварцеванием и серицитизацией. Средняя крупность материала, отобран- ного с отработанной карты КВ порядка 35мм. Пробы руды, отобранные из приемного бункера ДСК-1, имели средний диаметр кусков в диапазоне порядка 30-350 мм. Пробы с карты КВ, отобранные с ее торцевых частей, характеризуются относительно высоким содержанием золота (Amz-К1 = 0.64-0.97 г/т, среднее – 0.8 г/т, Amz-К2 = 1.12 1.24 среднее 1.2 г/т). Содержание золота в пробах руды ДСК определялось в 2-х аттестованных лабораториях: SGS-Vostok ltd и ЛИЦиМС (г.Чита) и оказались существенно ниже, чем в рудной массе отработанных штабелей выщелачивания. По данным пробирно-атомно-абсорбционного анализа содержание золота в ней составило 0.5-0.65 г/т. Предположительно, руда не прошла стадию среднего дробления по причине низкого содержания и была оставлена на месте складирования перед консервацией. Для геотехнологического тестирования были подготовлены пробы рудной массы отработанных штабелей выщелачивания (с разных торцевых частей), додробленные и не дробленые и шихта бедной руды метасоматитов по гранитоидам (с максимальным содержанием сульфидных минералов, предопределяющих в основном их упорность). Первоначально, были подготовлены 3 параллельные недробленые навески этого материала. Две из них – навески рудной массы, отобранной с разных торцов штабеля, были в течение 3-х суток (Т:Ж=2.5:1) предварительно обработаны в лабораторных кюветах активным окисляющим раствором, подготовленным в фотоэлектрохимическом реакторе (фото слева), а затем (после слива окисляющего раствора), обычным водным цианидным раствором концентрацией 0.05% (весовой). Фотоэлектрохимический лабораторный реактор, производительностью 7 л/час, представляет собой двухкамерную конструкцию, в центральной части которой по вертикали (для смешивания электролизных газов) размещены катод и анод, а барботаж воздухом реализуется в периферийных частях камеры. При этом массообмен осуществляется через перфорированные стенки внутренней камеры. После подготовительного электролиза на верхнюю камеру устанавливается лампа УФ- излучения, при включении которой в подготовленной водно-газовой суспензии реализуются процессы фотоэлектрохимического синтеза высокоактивных окислителей. З-я, контрольная навеска пробы рудной массы, отобранной с торца-2 (с более высоким содержанием золота) не обрабатывалась предварительно активным окисляющим раствором, а только обычным водным цианидным с его концентрацией равной 0.05% (весовой), т.е. с той же, что и в экспериментальных навесках, при том же Т:Ж (1:1) и времени обработки (в течение 20 часов). Барботаж для всех навесок осуществлялся воздухом через диспергаторы, размещенные в ложном днище лабораторных кювет. По данным анализов продуктивных растворов, содержание золота после активационной окислительной подготовки в экспериментальных растворах оказалось в 2.5 раза выше, чем в контрольном (0.5, 0.5 мг/л из экспериментальных навесок проб 1 и 2, против 0.2 мг/л из контрольной навески пробы 3). Разница в содержании серебра, являющегося в данном случае контрольным маркером, в них было еще выше (0.5, 0.8, против 0.1 мг/л соответственно). После этого, навески проб с торцевых частей отработанного штабеля КВ были переданы в лабораторию СЖС на додрабливание. В экспериментах, проведенных по аналогичной, приведенной выше активационной схеме кюветного выщелачивания, с этим же, но додробленным до – 5 мм материалом обеих навесок проб отработанного штабеля КВ, при тех же временных и концентрационных параметрах, содержание золота в растворе, полученном после выщелачивания из навески пробы рудной массы отработанного штабеля КВ-(торец-1) по активационной схеме, достигло 1 мг/л и 0.8 мг/л из навески пробы рудной массы отработанного штабеля торец –2 (при контрольном значении 0.5 мг/л).

В растворах, пропущенный через сорбционную колонку с активированным углем, содержание золота было соответственно снижено до 0.1, 0.3, 0.2 мг/л соответственно, что доказывает отсутствие негативных влияний процесса активации на сорбцию золота из продуктивного раствора. Раствор после сорбции в два цикла возвращался в кюветы.

Расчетное среднее извлечение золота в жидкую фазу, при довыщелачивании золота из рудной массы обоих проб отработанных штабелей, по приведенным данным анализов продуктивных растворов, полученных при использовании активационной схемы, составило порядка 80%. Анализ твердой фазы экспериментальных и контрольной навесок не позволил определить извлечение золота из навески рудной массы, отобранной с торца-1 отработанного штабеля КВ, поскольку его содержание в материале после активационного выщелачивания оказалось равным 0.83 г/т, т.е. осталось на уровне исходного значения. При этом по данным анализов жидкой фазы и золы угля после сорбции, извлечение золота в раствор и на сорбент выше, чем по соответствующим продуктам навесок пробы со 2-го торца штабеля. Следовательно, входной анализ для данной рудной массы не позволяет при стандартном подходе выявить в ней все формы дисперсного золота. . Содержание золота в навесках рудной массы, отобранной со 2-го торца штабеля после довыщелачивания- 0.45 г/т. Таким образом, подтвержден относительно высокий уровень доизвлечения золота. . Второй эксперимент по цикличному довыщелачиванию из навесок пробы рудной массы, отобранной с отработанного штабеля КВ был осуществлен с продолжительным (в течение 2-х месяцев – с февраля по апрель 2014 г.) их выдерживанием после первой стадии довыщелачивания, т.е. после довыщелачивания и отмывки от цианидов в активном окисляющем растворе на открытом воздухе (вне лабораторного помещения). Криогенный фактор, наряду с окисляющим действием активного раствора, позволил извлечь из пробы КВ-2 еще 0.6 мг из 1 кг шихты, в то время как из контрольной навески-дубликата при обработке водой с последующим цианированием извлечено 0.2 мг из кг. Важно также, что при аналогичном эксперименте с довыщелачиванием из бедной руды Амазарканского месторождения (т.е. после лабораторного кюветного активационного выщелачивания) получено доизвлечение золота по экспериментальной схеме 0.44 мг/кг, а из контрольной пробы – только 0.19 мг/кг.

Таким образом, при подтверждении относительно высоких содержаний золота в штабелях (картах) выщелоченной руды порядка 0.65-1.2г/т (среднее 0.93 г/т), даже при ее додрабливании и переукладке, вторичная переработка по предлагаемой активационной технологии КВ может быть экономически целесообразной.

Эксперименты по выщелачиванию золота из навесок проб руды производились в следующем порядке. Усредненная проба руды из приемного бункера ДСК-1 общим весом 12 кг была отдана на дробление до класса – 10 мм в лабораторию SGS-восток лимитед (г.Чита), после которого рудный материал был расситован и взвешен (по фракциям). Как отмечалось выше, входной анализ показал низкие содержания по отобранным из навала пробам всех типов Амазарканских руд (0.5-0.65 г/т). Пофракционный пробирно-атомноабсорбционный анализ расситованного материала подтвердил низкое среднее содержание в них золота – среднее 0.53 г/т. При этом в мелкой фракции (-5 мм), выход которой составил 1.4% отмечается концентрация сульфидно-кварцевых агрегатов и, соответственно, золота (0.93 г/т), при том, что во фракции +5-10 содержание золота составило 0.48 г т (выход 72.3%), а во фракции +10 мм-0.57 г/т.

(Окончание в следующем номере)